Изјава за приватност: Вашата приватност е многу важна за нас. Нашата компанија ветува дека нема да ги открие вашите лични информации на која било ексклузија со вашите експлицитни дозволи.

Во моментов, главната инспекција на готовиот керамички подлога го покрива визуелниот инспекција, инспекцијата на механичките својства, инспекцијата на термичките својства, инспекцијата на електричните својства, проверката на својствата на пакувањето (работни перформанси) и инспекција за сигурност.

Инспекцијата на појава на керамички подлоги редовно се спроведува со визуелна или оптичка микроскопија, главно, вклучувајќи пукнатини, дупки, гребнатини на површината на металниот слој, пилинг, дамки и други квалитетни дефекти. Покрај тоа, потребната е големината на прегледот на подлоги, дебелината на металниот слој, искривената (камбер) на подлогата и графичката точност на површината на подлогата. Особено за употреба на сврзување со флип-чип, амбалажа со висока густина, површината на површината генерално се бара да биде помала од 0,3% од димензиите.

Во последниве години, со континуиран развој на компјутерска технологија и технологија за обработка на слики, производствените трошоци за работна сила продолжуваат да растат, скоро сите производители посветуваат сè поголемо внимание на примената на вештачката интелигенција и технологијата за визија на машината во трансформацијата и надградбата на производната индустрија , и методите и опремата за откривање врз основа на видот на машината постепено станаа важно средство за подобрување на квалитетот на производот и подобрување на приносот. Затоа, примената на опрема за инспекција на видот на машината за откривање на керамички подлога може да ја подобри ефикасноста на откривање и соодветно да ги намали трошоците за работна сила.

Механичките својства на керамичката подлога главно се однесуваат на силата на сврзување на металниот слој на жица, што укажува на јачината на сврзување помеѓу металниот слој и керамичката подлога, која директно го одредува квалитетот на последователниот пакет на уреди (цврста јачина и сигурност, итн.) . Јачината на сврзување на керамичките подлоги подготвени со различни методи е сосема различна, а рамнинските керамички подлоги подготвени од процесот на висока температура (како што се TPC, DBC, итн.) Обично се поврзани со хемиски врски помеѓу металниот слој и керамичката подлога, и Јачината на сврзување е голема. Во керамичката подлога подготвена од процес на ниска температура (како што е подлогата DPC), силата на ван дер Валс и механичката сила на залак помеѓу металниот слој и керамичката подлога се главно, а јачината на врзување е мала.

Методи за тестирање за јачина на метализација на керамика на подлогата вклучуваат:

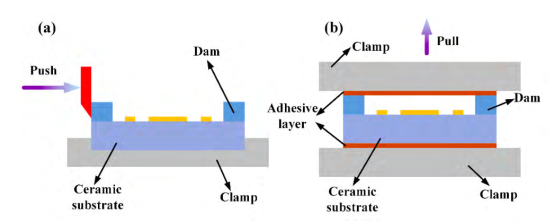

1) Метод на лента: Лентата е близу до површината на металниот слој, а гумената ролери се тркала на неа за да ги отстрани меурчињата во површината за врзување. После 10 секунди, извлечете ја лентата со затегнување нормално на металниот слој и проверете дали металниот слој е отстранет од подлогата. Методот на лента е квалитативен метод на тестирање.

2) Метод на жица за заварување: Изберете метална жица со дијаметар од 0,5мм или 1,0мм, заварување директно на металниот слој на подлогата преку топење на лемење, а потоа измерете ја силата на влечење на металната жица по вертикалната насока со напнатост метар.

3) Метод на јачина на кора: Металниот слој на површината на керамичката подлога се вметнува (исечен) во ленти од 5мм ~ 10мм, а потоа се искина во вертикалната насока на машината за тестирање на јачината на кора за да ја тестира својата јачина на кора. Брзината на соблекување е потребно да биде 50мм /мин, а фреквенцијата на мерење е 10 пати /s.

Топлинските својства на керамичката подлога главно вклучуваат топлинска спроводливост, отпорност на топлина, коефициент на термичка експанзија и термичка отпорност. Керамичката подлога главно игра улога на дисипација на топлина во пакувањето на уредот, така што неговата термичка спроводливост е важен технички индекс. Отпорноста на топлина главно тестира дали керамичката подлога е засилена и деформирана на високи температури, без разлика дали слојот на површинската метална линија е оксидиран и обезцветен, пене или разграничување и дали внатрешната преку дупка не успева.

Топлинската спроводливост на керамичката подлога не е поврзана само со материјалната топлинска спроводливост на керамичката подлога (термичка отпорност на телото), туку и тесно е поврзана со поврзувањето на интерфејсот на материјалот (термички отпор на контакт со интерфејс). Затоа, тестер за термичка отпорност (кој може да ја мери термичката отпорност на телото и термичката отпорност на интерфејсот на повеќеслојната структура) може ефикасно да ја процени термичката спроводливост на керамичката подлога.

Електричните перформанси на керамичката подлога главно се однесуваат на тоа дали металниот слој на предната и задната страна на подлогата е спроводлив (дали квалитетот на внатрешната преку дупка е добар). Поради малиот дијаметар на дупката на керамичката подлога DPC, ќе има дефекти како што се неисполнети, порозност и така натаму при пополнување на дупки во електропланирање, рендгенски тестер (квалитативен, брз) и тестер за летање (квантитативна, ефтина ) генерално може да се користи за да се процени квалитетот на дупката преку керамичката подлога.

Перформансите на пакувањето на керамичката подлога главно се однесуваат на заварување и затегнатост на воздухот (ограничена на тродимензионална керамичка подлога). Со цел да се подобри јачината на сврзување на оловната жица, слој на метал со добри перформанси на заварувањето, како што е Au или Ag, генерално е електро -зглобна или електропланирана на површината на металниот слој на керамичката подлога (особено подлогата за заварување) за да се спречи оксидацијата и подобрување на квалитетот на сврзување на водечката жица. Заварувањето генерално се мери со машини за заварување на алуминиумска жица и мерачи на напнатост.

Чипот е монтиран на 3Д керамичката подлога шуплина, а шуплината е запечатена со покривка плоча (метал или стакло) за да се реализира херметичкиот пакет на уредот. Затегнатоста на воздухот на материјалот за браната и материјалот за заварување директно ја одредуваат затегнатоста на воздухот на пакетот на уредот, а воздушната затегнатост на тродимензионалната керамичка подлога подготвена со различни методи е различна. Тридимензионалната керамичка подлога главно се користи за тестирање на затегнатоста на воздухот на материјалот и структурата на браната, а главните методи се меур од флуор гас и спектрометар на масовен хелиум.

Reliability mainly tests the performance changes of ceramic substrate in a specific environment (high temperature, low temperature, high humidity, radiation, corrosion, high frequency vibration, etc.), including heat resistance, high temperature storage, high temperature cycle, thermal shock, Отпорност на корозија, отпорност на корозија, вибрации со висока фреквенција, итн. Микроскоп за звук на скенирање (SAM) и детектор на Х-зраци (Х-зраци) беа користени за анализирање на интерфејсите и дефектите за заварување.

LET'S GET IN TOUCH

Изјава за приватност: Вашата приватност е многу важна за нас. Нашата компанија ветува дека нема да ги открие вашите лични информации на која било ексклузија со вашите експлицитни дозволи.

Пополнете повеќе информации за да може побрзо да стапи во контакт со вас

Изјава за приватност: Вашата приватност е многу важна за нас. Нашата компанија ветува дека нема да ги открие вашите лични информации на која било ексклузија со вашите експлицитни дозволи.